フレームができるまで

最近、新しいオシャレやファッションアイテムの一つとして、幅広い世代から注目されているメガネ。

顔まわりだけではなく、全身のファッションスタイルを自由にコーディネートするキーアイテムとして楽しめるメガネ。そのメガネを買い求める際に一番

気になるのは、やっぱりデザインではないでしょうか。

そのメガネのデザインをほぼ決定づけるものが、メガネのフレームです。

一口にフレームといっても、形状が異なるフルリム、リムレス(縁なし)、ナイロールといったもの。また、素材が異なるメタルフレーム、プラスチックフレーム、メタル+プラスチックのコンビフレーム、金無垢など、さまざまなものがあります。

そこで今回の豆知識では、メガネのフレームについてみなさんにより詳しく知っていただくために、

【 フレームができるまで 】

をご紹介します。

今回はわかりやすい例として「チタンフレームの製造過程」をとりあげます。

▼1.企画から設計まで

まず、フレームのデザインを決定します。 どんなデザインのフレームを作るかは、さまざまなアイディアを出し合って決めていくのです。 デザインが決まったら、今度は試作品(=プロトタイプ)の作成です。 試作品が完成すると、その試作品に対してさまざまな意見が出されます。それらの意見を考慮した結果、そのデザインを商品化するかどうかを決定します。 最終的なフレームデザインが決定すると、今度はフレームの製造図面を作成します。それから本格的な【製造工程】へ入っていくのです。

▼2.プレス工程さまざま

決定したフレームデザインの図面データから、NC加工機【1】などを使用して、プレス金型【2】を作成します。 プレス金型とは、金属をそれぞれのパーツの形に成型するための型です。 プレス機にプレス金型をセットし、その中に金属を入れて、圧力をかけてパーツを成型(プレス)していきます。 プレス金型にはおもに、上型・下型とがあり、複数のプレス金型を用いて、一つのパーツを作成していくのです。

※マスタ(種型)は部品の形をした金型でプレス金型を作るための原型になる金型です。

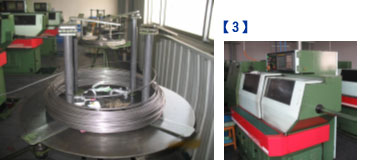

この金型からフレーム素材である金属部品をプレスしていくのですが、その前にフレーム素材(線材)をCNCという機械【3】でスウェージングします。

「スウェージング」とは絞り加工のことで、金属の線材を絞ることによって太いものを細くしていく過程です。

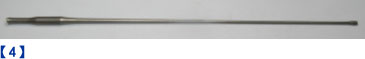

このスウェージングによってある程度の細さに絞られたチタン【4】を、今度はプレス機にかけ、成形していきます。

ここでプレスされるのは

○ブリッジ(=山。左右のレンズをつなぐ部分)

○テンプル(=つる)

○ヨロイ(=つるの根本部分)

といった、メガネフレームの核となる重要な部分です。

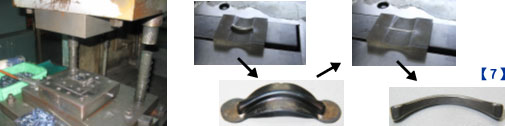

<ブリッジの作成>

1.線材をブリッジの長さに切断【5】し、さらに曲げ【6】の作業を行います。

2.金型をプレス機にセットし、曲げた線材をプレスします。パーツによって複数の金型を用いてプレスします。【7】

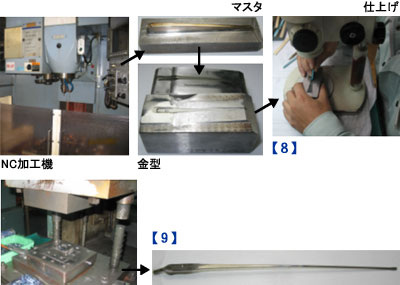

<テンプルの作成>

1.テンプルの金型を作成【8】し、スウェージングされた線材をプレス【9】します。

2.不要な部分を取り除き【10】ます。

<リムの作成>

1.ベンディングマシンという機械で、リム線を玉型形状に成形【11】します。

2.リムをゲージに合わせて確認【12】します。

それぞれの部品を作成し、外観検査が終わったら、今度は組み立てです。

▼3.組み立て

次の工程は、プレスして出来たフレームの部品【13】を組み立てて行く作業【14】です。

プレス工程で成形された金属を、今度は【ロー付け・(溶接)】していきます。

ロー付けとは、熱・圧力によりロー材と呼ばれる溶接材を溶かして金属を接合することを言います。

そのロー付けの前段階として、プレスした金属部品へさらにフライス加工(=金属を削る)を施します。

そうやって丁寧にフライス加工された部品を、ロー付け作業で組み立てていくのです。

※箱足とはメガネのリムと鼻に当たるパットをつなぐ部品のことです。

▼4.研磨と表面処理

こうして組み立てられたメガネフレームに、今度は研磨と表面処理を施します。

まず、出来上がったフレームをいくつかの異なる方法によって磨いていきます。

最初は荒研磨(バフ研磨)【15】といい、布など(麻・綿素材)軟らかい材料を用いた研磨機で、フレームを磨いていきます。

次にバレル研磨【16】という工程に入ります。

【バレル研磨】とは、チップ(くるみの殻等)の粒と研磨材の入ったバレルという木製のドラムのような器具にフレームをセットし、回転させることによってフレームを研磨していくものです。

ちなみに、このバレル研磨には2つの工程があります。まず「荒磨き」という工程で約30時間という時間を要し、さらに「仕上げ磨き」で8~10時間もかかるのです。

そして、バレル研磨されたフレームを洗浄器具にセットし、超音波で洗浄【17】します。

さらにこの2つの研磨で不十分な箇所を生地研磨という手作業によって磨いていきます。

フレームを磨くだけでも、これだけ丁寧な工程が守られているのですね。

研磨と洗浄が済んだフレームには、メッキ等の表面処理【18】が施されます。

▼5.仕上げ、検査

いよいよ仕上げの段階です。

研磨と表面処理が施されたフレームは、最終的な細かい組み立てに入ります。

○モダン(=耳に当たる部分)の取り付け【19】、曲げ【20】

○パッド(=鼻当て部分)のネジ込み【21】

などが、この段階で行われます。

その他、ダミーレンズの取り付け・ネジ交換などの作業があります。

このあと、枠のバランス調整やテンプルの微調整など最終調整が行われ、製造年月日などの刻印がなされると、メガネフレームのできあがりです。

こうしてできあがったメガネフレームは、最後は人間の手によって一本一本検査【22】されて、世に送り出されてゆくのです。

今回は概要をご説明しましたが、デザインによっては150~250工程もの作業を通してフレームの完成となります。

いかがでしたでしょうか?

一言でメガネフレームといっても、これだけの細かく込み入った緻密な作業が根気強く行われて作られているのですね。

今みなさんがお持ちのメガネフレームも、フレームを作るさまざまな工程に携わる人が、ひとつひとつ心をこめて作ってきたものです。

今回の豆知識を読んで、自分のメガネフレームがどんな風にして作られてきたのか、少し想像をめぐらせてみると、使い慣れたメガネフレームにもひとしお愛着がわいてくるかもしれませんよ。