1 2

![[第1回]レンズ工場見学編新商品「パシュートCV」の製造工程を訪ねて2010.8](/wp-content/themes/sop-kaiteki/entry_image/report/r01_headtit.jpg) |

|||||

※「セイコー パシュートCV」は販売を終了しております。さらに快適な使い心地にグレードアップした後継機種、クロスサーフェス®設計採用インディヴィジュアル遠近両用レンズ『セイコー パシュートCV-X』の詳細は、こちらをご覧ください。 | |||||

こんにちは、快適視生活応援団会員レポーターの山中です!40代後半の私は、最近目元の焦点がすぐに合わなくなったり、小さい文字が読みづらくなってきました。やだぁ、これは老視の始まり?!中学の頃から近視なので、ずっとメガネやコンタクトのお世話になっていますが、そろそろ遠近両用メガネが必要かなぁ・・・でも遠近両用メガネってどうもユレやユガミがあるとか、目が疲れやすい、という話を聞きます。確かに近視と老視を一枚のレンズだけで上手く補えるのかしら?どんな構造になっているの?老視初心者の私には??分からないことばかり。これから少しずつ老視を受け入れないといけない今、遠近両用メガネの選び方ってとても気になります。

そんな時、セイコーさんの9月の新製品、『セイコー パシュートCV』の製造工程を見学してみないかと事務局の方からお誘いがありました(^^)レンズの製造工程を実際に見学し、遠近両用メガネについてもいろいろ伺えるよい機会!と思い長野県、上伊那郡箕輪町の伊那松島にあるセイコーエプソン(株)光学事業部へ行ってきました!

・・・といくつもの工程を経てやっとレンズが完成します!おおよその流れを頭に入れた後、いざ工場へ・・・

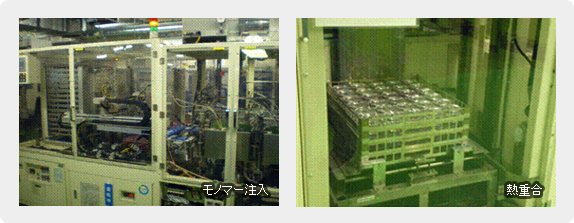

まず、レンズの原型を作る工程です。  フタを2つに合わせたようなガラス製の円形の母型とテープで組み立てたキャビティ内(空間)に、トロリとした液体(モノマー)が注ぎ込まれます。これがレンズになるのです。そして固めるために熱で一昼夜温められた後、母型から取り出されゴミや傷がないか検査されます。このあとも色々な工程で厳しい検査がありますがすべてにクリアして初めて合格!セイコーレンズの品質の高さはこうして生まれるんですね。

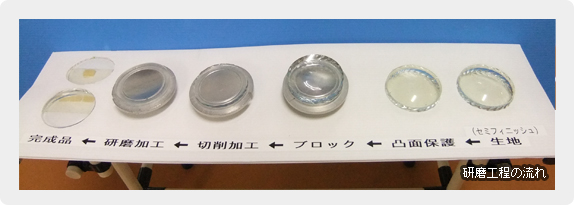

最初の検査が終わると、次に研磨の工程に入ります。

昔はレンズの外面を累進面とする技術しかなく、そのためにユレ、ユガミが大きかったそうですが、セイコーは世界で初めてレンズの内面に度数の変化をつける『内面累進』の研磨技術を製品化して、ユレ・ユガミが少ないメガネレンズを作ることに成功したのだそうです。それまでは「内面に累進面を作れば、ユレ、ユガミが軽減される」と開発に携わる方々は原理的に分かっていても、それに伴うレンズ設計や研磨技術がなかなか確立しなかったそうです。なので商品化できたことは世界でも先進的、画期的だったそうです!

世界中の多くの開発者の方々の夢を実現したレンズ・・・そして私たちがそのレンズのお陰で快適な生活を送ることが可能になった・・・そう考えると薄くてクリアな1枚のレンズからスケールの大きな、たくさん方々の夢や希望や幸せを感じてしまいます。

|

1 2